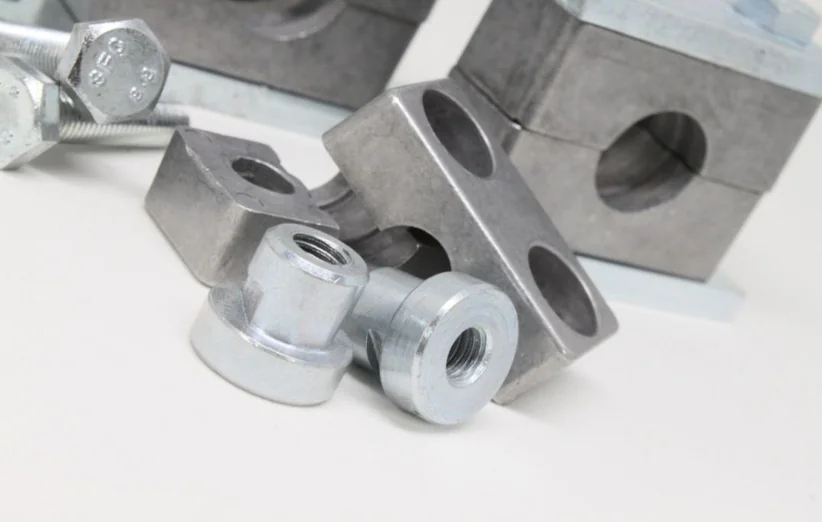

بست هیدرولیک (Hydraulic Clamp) یک وسیلهٔ مکانیکی است که برای تأمین اتصال امن، محکم کردن یا نگهداری لوله ها، شیلنگ ها و قطعات در سیستم های هیدرولیک، یا برای مهار و ثابت نگه داشتن قطعه کار در فرآیندهای صنعتی (مانند ماشین کاری) استفاده می شود.

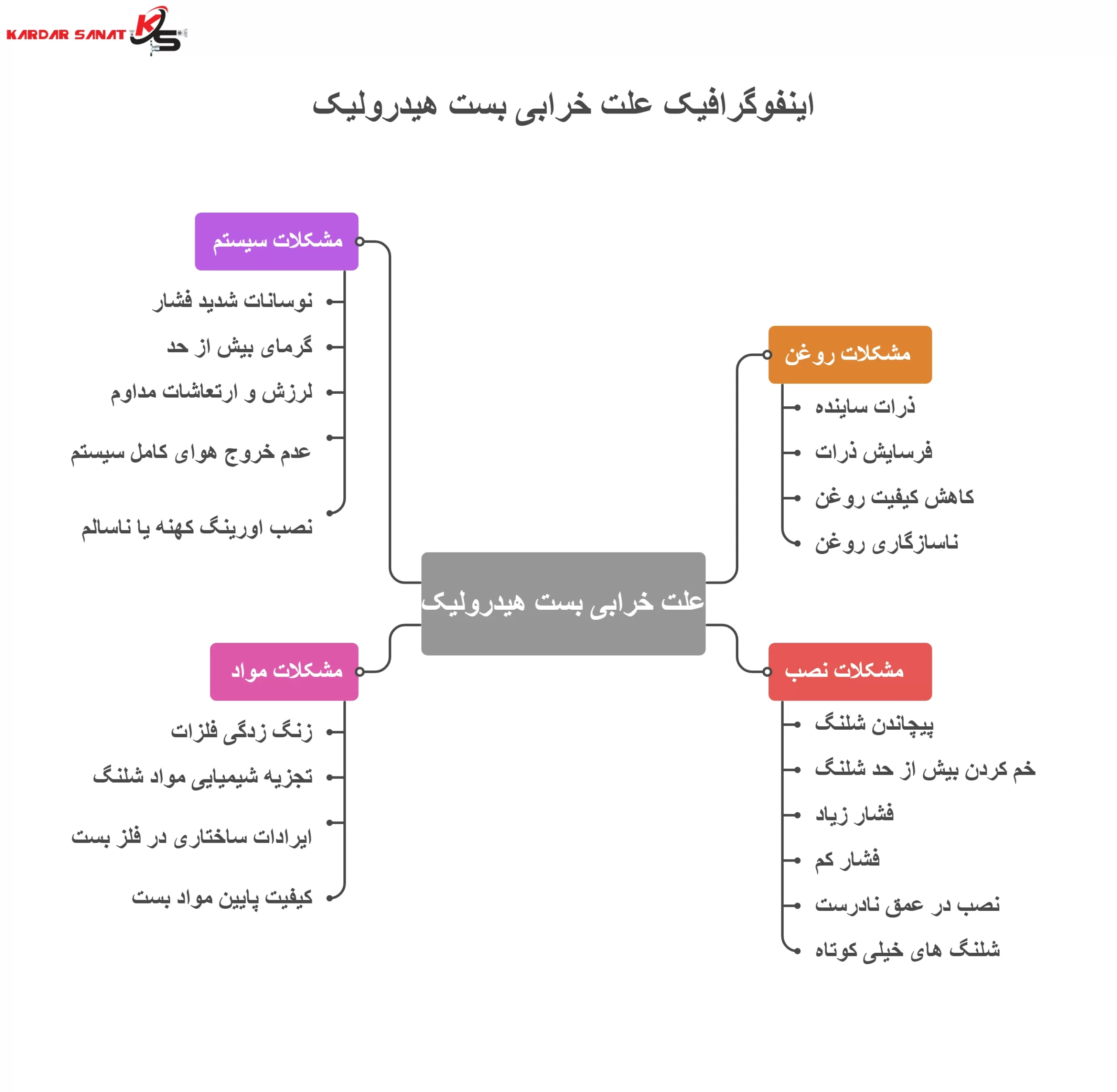

اینفوگرافیک علت خرابی بست هیدرولیک

بست هیدرولیک چیست؟

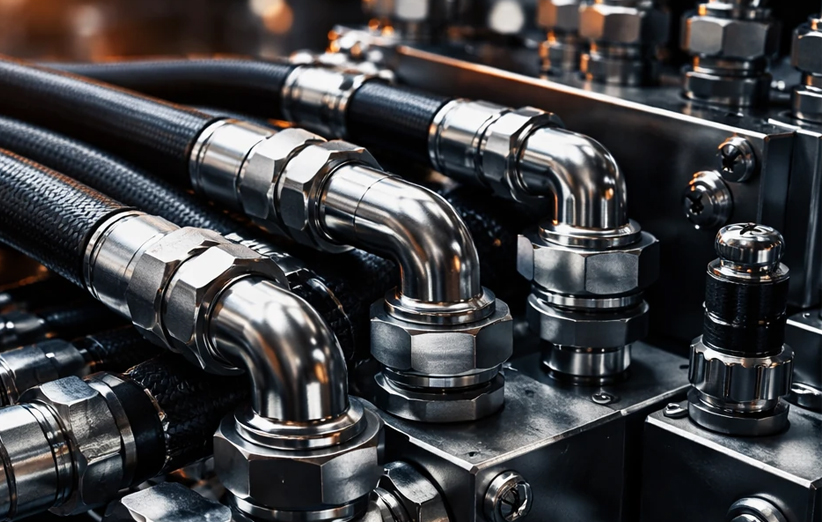

در سیستم های هیدرولیک که سیالات (مانند روغن) در فشار بسیار بالا جریان دارند، بست هیدرولیک نقش مهمی در تثبیت و جلوگیری از حرکت ناخواسته، لرزش و نشت اتصالات دارد. وظیفه اصلی آن، ایجاد یک تکیه گاه برای لوله ها و شیلنگ ها است تا از آسیب دیدگی و اختلال در عملکرد سیستم جلوگیری کند.

کاربردهای بست هیدرولیک

کاربرد بست های هیدرولیک زیاد است و در هر جایی که سیستم های هیدرولیک یا نیاز به مهار محکم و دقیق قطعه کار باشد، دیده می شوند:

- تثبیت لوله ها و شیلنگ ها (Pipe & Hose Stabilization)

- سیستم های انتقال سیال: در کارخانجات، پتروشیمی، تأسیسات و صنعت نفت و گاز برای ثابت نگه داشتن لوله های فلزی و شیلنگ های فشار قوی جهت جلوگیری از حرکت، لرزش و نشت در اثر فشار و سرعت بالای سیالات استفاده می شود.

- تجهیزات سنگین: در ماشین آلات ساختمانی، معدنی و کشاورزی که شیلنگ های هیدرولیک تحت تنش های مکانیکی و ارتعاشی قرار دارند.

- خودروسازی: در سیستم های ترمز، فرمان و تعلیق خودروهای سنگین و صنعتی.

- کاربردهای دریایی و هوافضا: برای مهار مطمئن خطوط هیدرولیک در کشتی ها، قایق ها و هواپیما ها.

- مهار قطعه کار در صنعت (Industrial Workholding)

- ماشین کاری: در دستگاه های CNC و فرزکاری برای ثابت و محکم کردن قطعات کار با اشکال نامنظم، قطعات حساس یا نازک، تا در برابر نیروهای برش و ارتعاش مقاوم باشند. این کار دقت و کیفیت فرآیند را افزایش می دهد.

- جوشکاری و مونتاژ: برای نگهداری دقیق اجزا در کنار یکدیگر در طول فرآیند جوشکاری یا مونتاژ.

لیست جامع علت خرابی بست هیدرولیک

- ذرات ساینده در روغن: این ذرات (مثل گرد و غبار) لایه داخلی شلنگ را در نقطه اتصال فرسایش می دهند و آن را ضعیف می کنند، در نتیجه بست هیدرولیک نمی تواند فشار را تحمل کند.

- فرسایش ذرات: این فرسایش ها باعث از کار افتادن آب بندها (سیل ها) و شروع نشتی روغن می شوند، که این نشتی فشار را روی بست هیدرولیک زیاد کرده و آن را شل می کند.

- زنگ زدگی فلزات: آب موجود در روغن باعث پوسیدگی خود قطعه فلزی بست هیدرولیک یا فیتینگ شده و استحکام اتصال از دست می رود.

- کاهش کیفیت روغن: ورود آب و هوا به روغن، فشار سیستم را نا پایدار می کند و این نوسانات فشار، به طور مداوم به بست هیدرولیک ضربه وارد کرده و آن را ضعیف می کند.

- ناسازگاری روغن: روغن نا مناسب باعث ورم کردن یا سفت شدن شلنگ در محل بست شده و بست هیدرولیک نمی تواند شلنگ را به خوبی نگه دارد.

- تجزیه شیمیایی مواد شلنگ: روغن ناسازگار باعث تجزیه مواد شلنگ شده و در ناحیه ای که بست هیدرولیک آن را گرفته، شلنگ ضعیف و دچار ترک خوردگی شدید می شود.

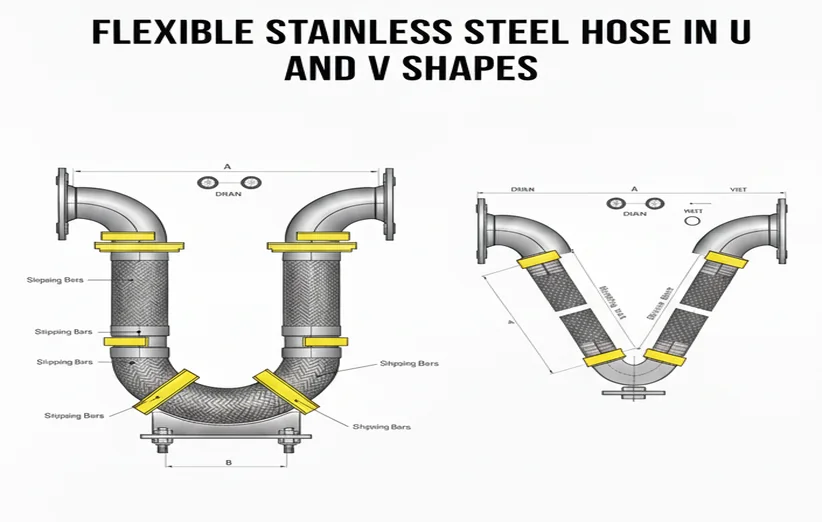

- پیچاندن شلنگ: حتی کمی پیچش در زمان نصب، لایه های داخلی شلنگ را در محل اتصال نا منظم کرده و عمر بست هیدرولیک و کل اتصال را کم می کند.

- خم کردن بیش از حد شلنگ: ضربه بسیار زیادی به محل اتصال شلنگ و فیتینگ وارد می کند و باعث پارگی یا جدا شدن ناگهانی اتصال از بست هیدرولیک می شود.

- فشار زیاد (کرمپینگ بیش از حد): فشار بسیار زیاد در هنگام نصب، به ساختار فلزی خود بست هیدرولیک آسیب زده و آن را مستعد ترک خوردگی یا پاره شدن می کند.

- فشار کم (کرمپینگ کمتر از حد): فشار نا کافی باعث می شود بست هیدرولیک شلنگ را محکم نگیرد و تحت فشار سیستم، اتصال جدا شود.

- نصب در عمق نادرست: فیتینگ به اندازه کافی در شلنگ فرو نرفته و نقطه اتصال را ضعیف می کند و بست هیدرولیک نمی تواند فشار را مهار کند.

- شلنگ های خیلی کوتاه: این شلنگها تحت کشش دائمی قرار دارند و این تنش های حرکتی، به بست هیدرولیک فشار آورده و آن را شل می کند.

- نوسانات شدید فشار: این شوک های ناگهانی به بست هیدرولیک فشار چرخه ای وارد کرده و باعث ایجاد منجر به ترک خوردگی فلز بست میشوند.

- گرمای بیش از حد: دمای بالا خاصیت ارتجاعی فلز بست هیدرولیک را کم کرده و مواد آب بندها را سفت و شکننده می کند و بست شل می شود.

- لرزش و ارتعاشات مداوم: نیروهای دینامیکی ماشین آلات، به مرور زمان خود بست هیدرولیک و فیتینگ را شل کرده و منجر به نشتی می شوند.

- کیفیت پایین مواد بست: استفاده از فلزات درجه پایین باعث می شود بست هیدرولیک زودتر زنگ بزند یا قدرت کافی برای نگه داشتن فشار را نداشته باشد.

- ایرادات ساختاری در فلز بست: نقص هایی مانند ناخالصی یا ضخامت نامنظم باعث ضربه در یک نقطه شده و خود بست هیدرولیک ترک می خورد.

- نادیده گرفتن نگهداری دوره ای: عدم توجه به شل شدن های جزئی، نویز یا لرزش های کوچک، باعث می شود مشکل کوچک بست هیدرولیک به خرابی کامل تبدیل شود.

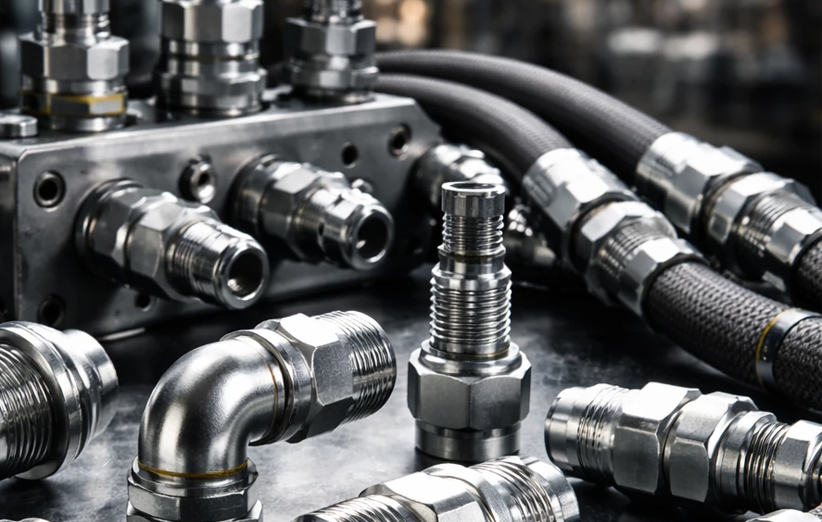

- استفاده از قطعات ناسازگار: اگر قطعات با هم همخوانی نداشته باشند، اتصال هرگز محکم نشده و بست هیدرولیک بلافاصله از کار می افتد.

- عدم رسیدگی به نشتی های ریز: نادیده گرفتن نشتی های جزئی نشان می دهد که بست هیدرولیک یا آب بندها فرسوده شده اند و این وضعیت به خرابی بزرگ منجر می شود.

- مسیردهی نامناسب شلنگ: عدم استفاده از مهاربندها باعث سایش شلنگ شده و تنش را به بست هیدرولیک اصلی منتقل می کند.

- کاربرد خارج از حد مجاز: استفاده از بست هیدرولیک در فشار یا دمایی بالاتر از حداکثر ظرفیت تعیین شده، خارج از تحمل آن است.

- خوردگی گالوانیک (استفاده از فلزات مختلف): تماس مستقیم فلزات ناسازگار (مانند فولاد و مس) که پتانسیل الکتریکی متفاوتی دارند، باعث ایجاد یک واکنش شیمیایی (مثل یک باتری کوچک) می شود و به مرور زمان فلز بست هیدرولیک را میخورد و ضعیف می کند.

- سفت کردن بیش از حد مهره: اعمال نیروی بیش از حد هنگام محکم کردن رزوه فیتینگ، باعث کشیدگی و ضعیف شدن رزوه های بست هیدرولیک می شود. این تنش داخلی می تواند منجر به ترک خوردگی یا شل شدن زودرس بست شود.

- عدم خروج هوای کامل سیستم: اگر هوا به طور کامل از سیستم خارج نشود، حباب های هوا همراه با روغن حرکت می کنند. این حباب ها در نقاط فشار بالا منفجر شده و پدیده کاویتاسیون را ایجاد می کنند که شوک مکانیکی بزرگی به بست هیدرولیک وارد می کند.

- نصب اورینگ کهنه یا ناسالم: اورینگ های فرسوده، ترک خورده یا ناسازگار، توانایی آب بندی خود را از دست می دهند. در نتیجه، نشتی روغن از کنار بست هیدرولیک شروع می شود و پایداری اتصال به خطر می افتد.

به دلیل اهمیت بسیار زیاد کیفیت و نصب صحیح بست هیدرولیک در جلوگیری از تمام این خرابی های پر هزینه از جمله نشتی، پارگی شلنگ، و آسیب دیدن سیستم توصیه می شود بست هیدرولیک را از کاردار صنعت تهیه کنید تا از کیفیت مواد و استانداردهای ساخت آن اطمینان داشته باشید؛ برای خرید قطعات هیدرولیک استاندارد میتوانید با کاردار صنعت تماس بگیرید.

جدول پیشگیری و تعمیر خرابیهای بست هیدرولیک

| علت خرابی بست هیدرولیک | راه پیشگیری (برای جلوگیری از وقوع) | راه حل تعمیر/رفع عیب (پس از وقوع) |

| ذرات ساینده در روغن | استفاده از فیلترهای باکیفیت و تعویض منظم آن ها. کنترل دقیق تمیزی روغن. | بست هیدرولیک و شلنگ آسیب دیده را تعویض کنید. روغن سیستم را کاملاً تخلیه و با روغن جدید پر کنید. |

| خراش های ذرات (آسیب سیل) | اجرای برنامه منظم فیلتراسیون و مانیتورینگ آلودگی روغن. | بست هیدرولیک و سیل های خراب شده را تعویض کنید. نشتی را برطرف کرده و سیستم را از نظر آلودگی مجدداً چک کنید. |

| زنگ زدگی فلزات | استفاده از روغن مناسب و چک کردن منظم وجود آب در روغن. استفاده از بست هیدرولیک با پوشش ضدزنگ یا از جنس فولاد ضدزنگ. | بست هیدرولیک زنگ زده را فوراً با یک قطعه جدید باکیفیت تعویض کنید. علت ورود آب را برطرف نمایید. |

| کاهش کیفیت روغن | کنترل سطح روغن و جلوگیری از ورود هوا. تعویض روغن بر اساس برنامه یا آنالیز سیال. | بست هیدرولیک را از نظر شل شدن بررسی و محکم کنید. روغن را تعویض کرده و سیستم را هواگیری کنید. |

| ناسازگاری روغن | همیشه روغنی را استفاده کنید که سازنده برای جنس لاستیک شلنگ و آب بندها تأیید کرده است. | بست هیدرولیک و شلنگ متورم یا سفت شده را تعویض کنید. سیستم را با روغن سازگار شستشو دهید. |

| تجزیه شیمیایی مواد شلنگ | استفاده انحصاری از روغن های توصیه شده توسط سازنده برای تضمین سازگاری شیمیایی. | بست هیدرولیک و شلنگ معیوب را تعویض کنید. سیستم را کاملاً با روغن مناسب پر کنید. |

| پیچاندن شلنگ | هنگام نصب، مطمئن شوید که خطوط Layline شلنگ در یک راستا باشند و هیچ پیچشی در آن ایجاد نشود. | بست هیدرولیک و شلنگ پیچ خورده را تعویض کنید. نصب مجدد را با دقت و بدون پیچش انجام دهید. |

خم کردن بیش از حد شلنگ |

رعایت دستورالعمل حداقل شعاع خم مجاز سازنده. استفاده از زانوها به جای خم کردن شدید. | بست هیدرولیک جدا شده یا پاره شده را تعویض و مسیر شلنگ را اصلاح کنید تا خمیدگی استاندارد شود. |

| فشار زیاد (کرمپینگ بیش از حد) | استفاده از دستگاه کرمپ کالیبره شده و رعایت دقیق مشخصات و اندازه کرمپینگ سازنده. | بست هیدرولیک آسیب دیده را دور بیندازید و یک اتصال جدید را با فشار کرمپ صحیح مونتاژ کنید. |

| فشار کم (کرمپینگ کمتر از حد) | اندازه گیری دقیق قطر کرمپینگ پس از فرآیند نصب با کولیس برای تأیید استحکام. | بست هیدرولیک جدا شده را دور بیندازید و یک اتصال جدید را با کرمپینگ محکمتر و استاندارد نصب کنید. |

| نصب در عمق نادرست | علامت گذاری شلنگ قبل از نصب برای اطمینان از اینکه فیتینگ تا عمق درج صحیح وارد شده است. | بست هیدرولیک را تعویض کنید. شلنگ را مجدداً آماده و فیتینگ را تا عمق مناسب وارد کنید. |

| شلنگ های خیلی کوتاه | اجازه دادن به یک طول اضافی در شلنگ برای جذب حرکت، انبساط حرارتی و لرزش. | بست هیدرولیک شل شده را محکم کنید و شلنگ را با یک طول مناسب جایگزین نمایید. |

| نوسانات شدید فشار | نصب شیرهای اطمینان و اجتناب از تغییر ناگهانی بارها. کارکرد سیستم زیر حداکثر فشار مجاز. | بست هیدرولیک ترک خورده (فیتینگ) را تعویض کنید. در صورت مشاهده آسیب، بست هیدرولیک و شلنگ را تعویض نمایید. |

| گرمای بیش از حد | کنترل دمای روغن (نصب کولر روغن) و استفاده از شلنگها و بستهایی که برای دمای عملیاتی محیط مناسب هستند. | بست هیدرولیک را تعویض کنید. مواد آب بند سفت شده را جایگزین نمایید. |

| لرزش و ارتعاشات مداوم | استفاده از کلمپها و نگهدارندههای مقاوم در فواصل منظم برای تثبیت شلنگ و بست هیدرولیک. | بست هیدرولیک شل شده را با گشتاور (Torque) صحیح محکم کنید. در صورت آسیب دیدن رزوه، قطعه را تعویض نمایید. |

| کیفیت پایین مواد بست | خرید بست هیدرولیک از کاردار صنعت که از متریال مناسب (مانند فولاد ضد زنگ) برای محیطهای خورنده استفاده می کنند. | بست هیدرولیک زنگ زده یا ضعیف را با یک بست هیدرولیک استاندارد و با کیفیت جایگزین کنید. |

| ایرادات ساختاری در فلز بست | بررسی چشمی بست هیدرولیک قبل از نصب برای یافتن ترک های ریز، ناخالصی ها یا ایرادات ظاهری. | بست هیدرولیک ترک خورده را فوراً تعویض کنید. |

نادیده گرفتن نگهداری دوره ای |

پیاده سازی یک چک لیست بازرسی منظم برای بررسی شل بودن، لرزش و نویز در محل بست هیدرولیک. | مشکل کوچک را بلافاصله برطرف کنید (مثل سفت کردن مهره). اگر خرابی جدی است، تعویض کامل انجام شود. |

| استفاده از قطعات ناسازگار | اطمینان از همخوانی کامل برند شلنگ و فیتینگ یا استفاده از قطعاتی که سازنده همخوانی آنها را تضمین کرده است. | بست هیدرولیک ناسازگار را تعویض و با قطعه ای که برای آن شلنگ طراحی شده جایگزین کنید. |

| عدم رسیدگی به نشتی های ریز | استفاده از روش های تشخیص نشت (مثل اسپری حباب) برای یافتن و رفع نشتی در مراحل اولیه. | در صورت مشاهده نشتی، بست هیدرولیک را باز کرده، اورینگها/سیل ها را تعویض و مجدداً با گشتاور مناسب نصب کنید. |

| مسیردهی نامناسب شلنگ | استفاده از کلمپ های محکم و محافظ شلنگ در نقاطی که امکان سایش وجود دارد. | بست هیدرولیک آسیب دیده از تنش را تعویض و مسیر شلنگ را با افزودن کلمپ یا تغییر محل، اصلاح کنید. |

| کاربرد خارج از حد مجاز | آموزش اپراتورها در مورد حداکثر ظرفیت عملیاتی سیستم و جلوگیری از اعمال بار اضافی. | بست هیدرولیک را با مدلی که دارای رتبه بندی فشار و دمایی متناسب با بالاترین نیاز واقعی سیستم شماست، جایگزین کنید. |

| خوردگی گالوانیک | بست هیدرولیک و لوله/شلنگ را از فلزات سازگار انتخاب کنید. استفاده از یک لایه عایق (گسکت) بین فلزات مختلف. | بست هیدرولیک خورده شده را تعویض کنید. لایه های عایق یا گسکت مناسب بین فلزات ناسازگار قرار دهید. |

| سفت کردن بیش از حد مهره | استفاده از آچار گشتاور (Torque Wrench) و رعایت دقیق گشتاور توصیه شده سازنده برای رزوه فیتینگ. | بست هیدرولیک با رزوه های آسیب دیده یا کشیده شده را تعویض کنید. |

| عدم خروج هوا کامل سیستم | قبل از راه اندازی، سیستم هیدرولیک را در فشار پایین و از بالاترین نقطه، هواگیری کنید تا سیال بدون حباب باشد. | در صورت مشاهده کاویتاسیون (Cavitation) یا صدای غیرعادی، سیستم را خاموش کرده، هواگیری مجدد و کامل انجام دهید. |

| نصب اورینگ (O-Ring) کهنه یا ناسالم | همیشه هنگام نصب یا بستن مجدد فیتینگ، از اورینگ ها و گسکت های کاملاً جدید و سالم استفاده کنید. | اورینگ های آسیب دیده یا ترک خورده را تعویض و از جنس متناسب با دمای و سیال سیستم استفاده کنید (مانند NBR یا PTFE). |

مزایای استفاده از بست هیدرولیک

استفاده از بست های هیدرولیک در مقایسه با روش های قدیمی تر، مزایای مهمی دارد:

- کاهش نشت و آسیب: با مهار لوله ها و شیلنگ ها، از تنش های غیرضروری در محل اتصالات جلوگیری کرده و احتمال نشت، سایش یا پارگی شیلنگ ها را کاهش می دهد.

- کاهش لرزش و صدا: بست های با کیفیت به جذب لرزش ها کمک کرده و از انتقال نوسانات به سایر اجزای سیستم و سازه جلوگیری می کنند، که به افزایش طول عمر کل سیستم کمک می کند.

- ثبات نیروی بست: در بست های صنعتی، نیروی گیرش بسیار یکنواخت و قابل کنترل است، که این امر احتمال تغییر شکل قطعات حساس را کاهش داده و کیفیت تولید را بالا می برد.

- افزایش کارایی (در مهار قطعه کار): بست های هیدرولیک می توانند به صورت اتوماتیک عمل کنند (گیرش و رهاسازی)، که زمان بارگیری/تخلیه قطعه کار را به شدت کاهش داده و سرعت و بهره وری خط تولید را افزایش می دهد.

- مقاومت بالا: بست های هیدرولیک (لوله ای و صنعتی) معمولاً از موادی ساخته می شوند که مقاومت بالایی در برابر فشار، دما و خوردگی محیط های سخت صنعتی دارند.

نتیجه گیری

علت خرابی بست هیدرولیک یک عامل واحد نیست، بلکه ترکیبی از نصب غیراصولی (مثل پیچاندن شلنگ، کرمپینگ نادرست و اعمال گشتاور بیش از حد)، آلودگی روغن (ذرات ساینده، آب یا ناسازگاری شیمیایی که باعث زنگ زدگی یا فرسودگی اتصال می شود) و تنش های عملیاتی (نوسانات شدید فشار، گرمای بیش از حد، و لرزش مداوم) است. این عوامل به تدریج بست هیدرولیک را ضعیف، شل یا ترک خورده می کنند و منجر به نشتی و شکست ناگهانی در سیستم های تحت فشار می شوند.

برای اطمینان از ایمنی و دوام سیستم، همیشه قطعاتی را انتخاب کنید که دارای کیفیت مواد و استانداردهای ساخت بالا باشند؛ برای خرید مطمئن و تهیه بست هیدرولیک استاندارد، توصیه می شود با کاردار صنعت تماس بگیرید.

سوالات متداول

-

چرا ذرات ریز در روغن باعث خرابی بست هیدرولیک می شوند؟

ذرات ساینده، لایه داخلی شلنگ را در نقطه اتصال فرسایش می دهند و آن را ضعیف می کنند، در نتیجه بست هیدرولیک نمی تواند فشار را تحمل کند.

-

آیا نصب نادرست شلنگ به بست هیدرولیک آسیب می زند؟

بله، پیچاندن شلنگ یا خم کردن بیش از حد آن، تنش شدیدی به اتصال وارد کرده و باعث پارگی یا جدا شدن ناگهانی بست می شود.

-

کرمپینگ بیش از حد چه تأثیری روی بست هیدرولیک دارد؟

فشار بسیار زیاد کرمپینگ، به ساختار فلزی خود بست هیدرولیک آسیب میزند و آن را مستعد ترک خوردگی یا پاره شدن تحت فشار می کند.

-

نوسانات شدید فشار چگونه باعث خرابی بست می شوند؟

این شوک های ناگهانی به بست هیدرولیک فشار چرخه ای وارد کرده و باعث ایجاد فرسایش و خوردگی در فلز آن می شوند.

-

چرا باید از قطعات ناسازگار در بست هیدرولیک اجتناب کرد؟

اگر قطعات با هم همخوانی نداشته باشند، اتصال هرگز محکم نشده و بست هیدرولیک بلافاصله از کار می افتد.