مونتاژ شیلنگ هیدرولیک فشار قوی( High-Pressure Hydraulic Hose Assembly) فرآیند آمادهسازی و سرهم کردن کامل یک شیلنگ هیدرولیک است. در این فرآیند، شیلنگ (Hose) به اتصالات فلزی (Fittings) متصل می شود که برای استفاده در سیستمهای هیدرولیک با فشار بالا آماده شود.

تجهیزات شیلنگ در مونتاژ شیلنگ هیدرولیک فشار قوی

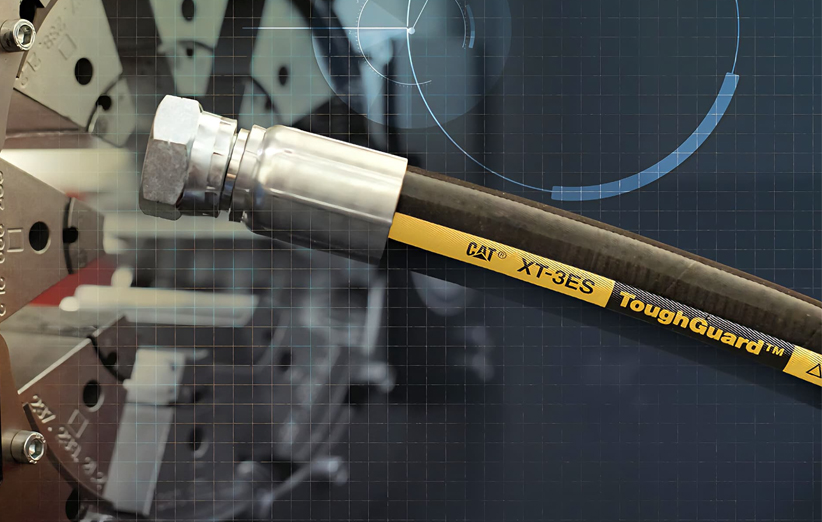

شیلنگ هیدرولیک فشار قوی دارای چند لایه است که هر لایه برای افزایش دوام و استحکام شیلنگ ساخته شده اند. که شامل:

لایه درونی: سطح این لایه از مواد مقاوم به روغن و حرارت بالا ساخته شده است که مسئولیت انتقال مایعات هیدرولیکی را بر عهده دارد.

لایه مقاوم ساز: این لایه برای افزایش مقاومت شیلنگ در برابر فشار بالا، با استفاده از سیمهای فلزی یا الیاف مصنوعی طراحی شده است.

لایه بیرونی: این لایه مرتبط به سطح خارجی شیلنگ است که در مقابل آسیب های بیرونی آسیب های محیطی مقاوم است.

فرآیند مونتاژ شیلنگ هیدرولیک فشار قوی

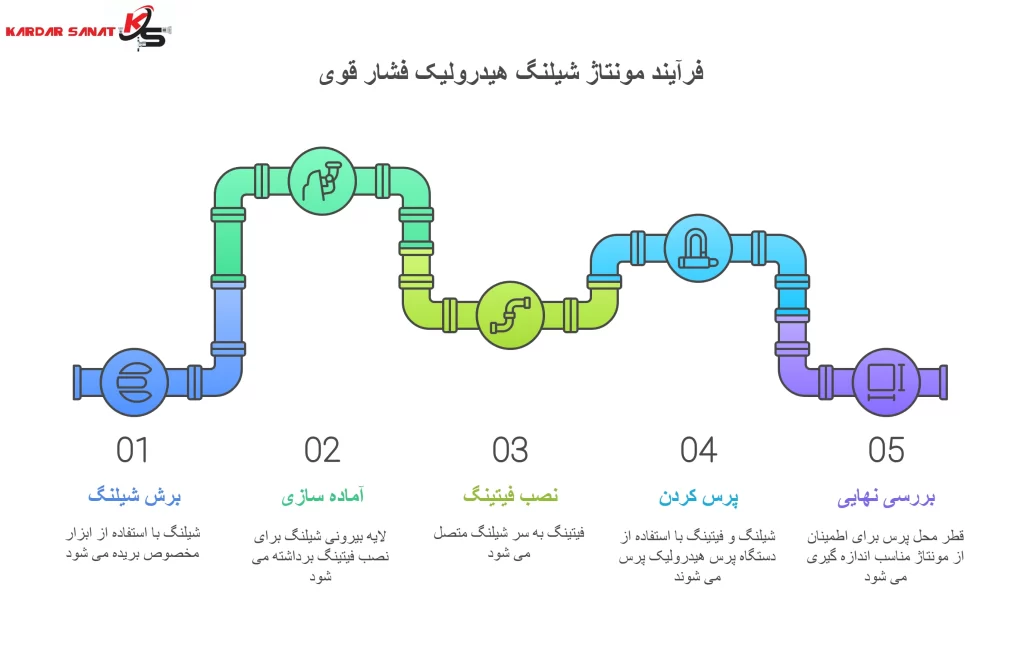

نحوه مونتاژ شیلنگ هیدرولیک فشار قوی به این شکل است:

- برش شیلنگ: شیلنگ با استفاده از ابزار مخصوص و با دقت بریده می شود.

- آمادهسازی: لایه بیرونی شیلنگ برداشته می شود تا فیتینگ به درستی روی آن قرار گیرد.

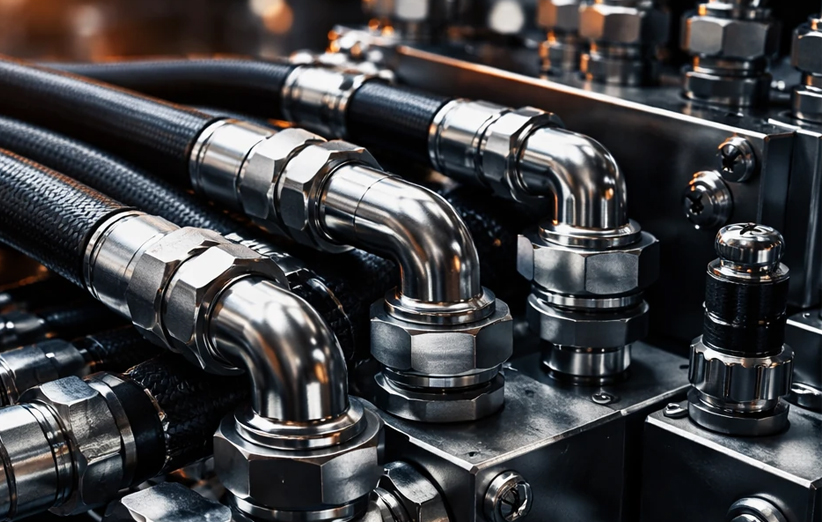

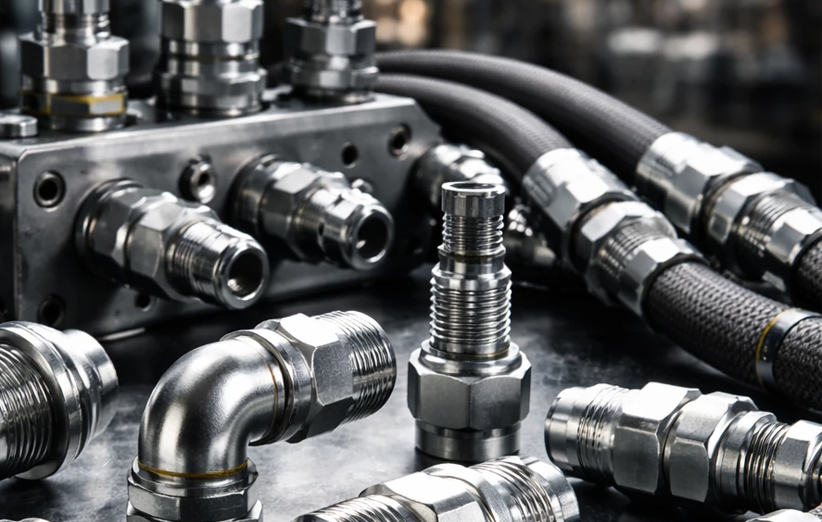

- نصب فیتینگ: فیتینگ که یک قطعه فلزی برای اتصال شیلنگ است، به سر آن متصل می شود.

- پرس کردن: شیلنگ و فیتینگ به وسیله دستگاه پرس هیدرولیک، به هم پرس و محکم می شوند.

- بررسی نهایی: پس از مونتاژ، قطر محل پرس اندازهگیری می شود، برای اینکه مطمئن شویم کار درست و دقیق انجام شده است.

طول عمر انواع شیلنگ هیدرولیک و فشار قوی

طول عمر تقریبی هر نوع شیلنگ را بر اساس ساختار و کاربرد تخمین زده می شود. طول عمر دقیق هر شیلنگ به عوامل مختلفی مانند شرایط محیطی، فشار کاری و نحوه نگهداری بستگی دارد، اما در شرایط عادی می توان دسته بندی زیر را در نظر گرفت:

1. شیلنگ با سیم بافته شده (Braided Wire Hose)

این نوع شیلنگ به دلیل انعطافپذیری و مقاومت در مقابل فشار، طول عمری حدود 3 تا 5 سال در کاربردهای معمول دارد. در صورت استفاده در شرایط کاری پرفشار و مداوم، این مدت زمان میتواند کمتر شود. این شیلنگها معمولاً فشاری بین ۴۰ تا ۴۰۰ بار (psi ۵۸۰ تا ۵۸۰۰) را تحمل می کنند.

2. شیلنگ با سیم مارپیچ (Spiral Wire Hose)

این شیلنگ که برای تحمل بالاترین فشارها طراحی شده، دارای ماندگاری بالا است. در شرایط کاری سخت و پرفشار، طول عمری حدود 5 تا 8 سال دارد. در برابر ضربهها و لرزشها عملکرد بسیار خوبی دارد. این نوع شیلنگ برای تحمل فشارهای بسیار بالا طراحی شده و میتواند فشاری بین ۲۰۰ تا ۷۰۰ بار (psi ۲۹۰۰ تا ۱۰۱۵۰) را تحمل کند.

3. شیلنگ با الیاف مصنوعی (Textile Braid Hose)

این شیلنگها که برای کاربردهای کم فشار طراحی شده اند، معمولاً طول عمری حدود 2 تا 4 سال دارند. سبک بودن و انعطافپذیری بالای آنها، باعث می شود در سیستمهایی که نیاز به حرکت مکرر دارند، خوب کار کنند. این شیلنگ ها برای فشارهای پایین طراحی شده اند و معمولاً فشاری بین ۱۰ تا ۴۰ بار (psi ۱۴۵ تا ۵۸۰) را تحمل می کنند.

مزایا و کاربردهای شیلنگ هیدرولیک فشار قوی

| نوع شیلنگ | مزایا | کاربردها |

| شیلنگ با سیم بافته شده (Braided Wire Hose) |

انعطافپذیری خوب و مقاومت مناسب در برابر فشارهای متوسط تا بالا. | خودروسازی (سیستمهای ترمز و فرمان)، کشاورزی (ماشینآلات) و ساختمانسازی (ماشینآلات سبک). |

| شیلنگ با سیم مارپیچ (Spiral Wire Hose) |

مقاومت بسیار بالا در برابر بالاترین فشارها و لرزشها و دوام فوقالعاده در محیطهای پرفشار و ضربه. | معدن (ماشینآلات سنگین حفاری) و صنایع سنگین (بولدوزرها و تجهیزات راهسازی). |

| شیلنگ با الیاف مصنوعی (Textile Braid Hose) |

وزن سبک و انعطافپذیری عالی، مناسب برای نصب آسان در سیستمهای کوچک. | سیستمهای کمفشار (انتقال هوا، آب و سوخت) و کاربردهای عمومی در صنایع سبک. |

استفاده از آب در شیلنگهای هیدرولیک

بله، در برخی موارد از آب نیز در شیلنگ های هیدرولیک استفاده می شود، البته به طراحی شیلنگ و نوع سیال بستگی دارد.

مورد استفاده: در سیستم های خاصی که نیاز به استفاده از آب-گلیکول یا سایر سیالات پایه آب دارند، از شیلنگ های هیدرولیک مخصوص استفاده می شود. این شیلنگ ها باید از موادی ساخته شده باشند که در برابر خوردگی در برابر آب مقاوم باشند.

نکته مهم: استفاده از آب معمولی در شیلنگ های طراحیشده برای روغن هیدرولیک توصیه نمی شود. آب باعث زنگزدگی لایههای سیم فولادی، خرابی و پارگی شیلنگ شود. همچین آب می تواند به قطعات داخلی سیستم آسیب برساند.

بنابراین اگر قصد استفاده از سیال پایه آب را دارید، حتماً از شیلنگهای هیدرولیک مخصوص که برای این منظور طراحی شدهاند، استفاده کنید.

علائم خرابی و نگهداری شیلنگ هیدرولیک فشار قوی

| عیب شیلنگ | علت خرابی | نحوه نگهداری | بهترین زمان برای تعویض شیلنگ | راه حل |

| نشتی مایع (بیرون آمدن مایع از شیلنگ یا اتصالات) |

فشار کاری بیشتر از حد مجاز. سایش و فرسایش لایه بیرونی. استفاده از سیال ناسازگار با شیلنگ. | بازرسی منظم برای دیدن هرگونه آسیب یا سایش. تمیز نگه داشتن شیلنگ و جلوگیری از آلودگی. | فوری: به محض مشاهده هرگونه نشت. | تعویض فوری: در صورت نشت یا پارگی شیلنگ. بررسی فشار: تنظیم فشار سیستم به مقدار مجاز. تعویض سیال: در صورت ناسازگاری سیال با شیلنگ. |

| افت فشار (کاهش ناگهانی قدرت سیستم) |

ترکخوردگی یا پارگی در لایه درونی. آسیب دیدن یا شل شدن اتصالات. | استفاده از شیلنگ مناسب با فشار کاری سیستم. جلوگیری از خم شدن بیش از حد شیلنگ. | فوری: افت فشار نشانهای از آسیب جدی است. | تعویض فوری: شیلنگ آسیبدیده را بلافاصله تعویض کنید. بررسی اتصالات: اتصالات را مجدداً محکم کنید. |

| صداهای غیرعادی (صدای سوت کشیدن یا تقتق) | لرزش و ارتعاش بیش از حد سیستم. جریان ناپایدار سیال داخل شیلنگ. | استفاده از بستهای مناسب برای کاهش ارتعاشات. نصب صحیح شیلنگ بدون کشیدگی یا پیچخوردگی. | بر اساس وضعیت: اگر صدا به دلیل آسیب به شیلنگ است. | بررسی منشأ صدا: علت اصلی صدا را پیدا و برطرف کنید. بازرسی شیلنگ: اگر مشکل از شیلنگ است، آن را تعویض کنید. |

| پاره شدن ناگهانی (ترکیدگی کامل شیلنگ) | فرسودگی و پایان عمر مفید شیلنگ. فشار بیش از حد خارج از محدوده مجاز. آسیب مکانیکی (ضربه یا کشیدگی شدید). | رعایت دستورالعملهای تولیدکننده. تعویض شیلنگ قبل از اتمام عمر مفید آن. | فوری و حیاتی: پاره شدن شیلنگ یک شرایط اضطراری است. | تعویض فوری و کامل: شیلنگ پاره شده را بلافاصله با نمونه جدید جایگزین کنید. |

نقش سیستمهای هیدرولیکی در کاهش خطای انسانی

سیستمهای هیدرولیکی به دلیل دقت اطمینان بالا در کاهش خطاهای انسانی در صنایع مختلف تأثیرگذار هستند. این سیستمها با کنترل دقیق و خودکار، فرآیندها را ایمن تر می کنند.

- ماشینآلات سنگین و ساختمانی: در بیل های مکانیکی و جرثقیل ها، سیستم های هیدرولیکی پیشرفته به اپراتورها امکان می دهند که عملیات حفاری، بارگیری و جابجایی را با دقت بالا کنترل نموده و از حوادث جلوگیری کنند.

- تولید و مونتاژ خودکار: در خطوط تولید، رباتها و ماشینهای CNC که با سیستم هیدرولیک کار می کنند، عملیات پیچیده را بدون دخالت مداوم نیروی انسانی انجام می دهند و در نتیجه خطاهای تولید کاهش می یابد.

- تجهیزات پزشکی: در محیطهای درمانی، تختهای بیمارستانی و صندلیهای جراحی با استفاده از سیستمهای هیدرولیک، سبب تنظیمات دقیق و ایمن موقعیت شده و به کاهش خطاهای انسانی در مراقبت از بیمار کمک می کنند.

- سیستمهای خودرویی: ترمز و فرمان هیدرولیک در خودروها با افزایش سرعت واکنش و دقت، به راننده کمک می کنند تا کنترل بهتری داشته باشد و از خطرات احتمالی جلوگیری کند.

- ماشینآلات کشاورزی: در کشاورزی نوین، سیستمهای هیدرولیک در تراکتورها و کمباین ها، عملیات را با دقت بیشتری انجام می دهند که باعث افزایش بازدهی و کاهش خطاهای انسانی است.

- سیستمهای هواپیمایی: در هواپیماها، سیستمهای هیدرولیک برای کنترل سطوح پروازی استفاده می شوند و با کنترل دقیق، ایمنی پرواز را افزایش می دهند.

- ربات های جراحی: در عمل های جراحی پیچیده، ربات های مجهز به سیستمهای هیدرولیک، ابزارهای جراحی را با دقت بالا کنترل می کنند که این مسئله خطای دست انسان را کاهش می دهد.

نکات ایمنی در حین مونتاژ شیلنگ هیدرولیک فشار قوی

ما در شرکت کاردار صنعت به مشتریان خود اطمینان می دهیم که تمامی مراحل مونتاژ شیلنگ هیدرولیک فشار قوی با رعایت بالاترین سطح ایمنی انجام می شود، چرا که خطرات فشار بالای سیستم هیدرولیک بسیار جدی است. به همین دلیل، به نکات زیر توجه ویژهای داریم:

تخلیه فشار سیستم: قبل از هرگونه بازرسی، تعویض یا تعمیر، از تخلیه کامل فشار سیستم هیدرولیک مطمئن می شویم. کار کردن با سیستمی که تحت فشار است، می تواند به پرتاب ناگهانی شیلنگ یا سیال و در نتیجه آسیب های جدی شود.

استفاده از تجهیزات ایمنی (PPE): تمامی متخصصان ما در حین کار، از تجهیزات حفاظتی مانند دستکش های مقاوم، عینک ایمنی و لباس کار مناسب استفاده می کنند تا از تماس مستقیم با سیال هیدرولیک و خطرات جلوگیری شود.

اجتناب از تماس مستقیم: سیالات هیدرولیک می توانند با فشار بسیار بالا از یک سوراخ کوچک خارج شوند و حتی از پوست عبور کنند که منجر به جراحات عمیق و خطرناک می شود.

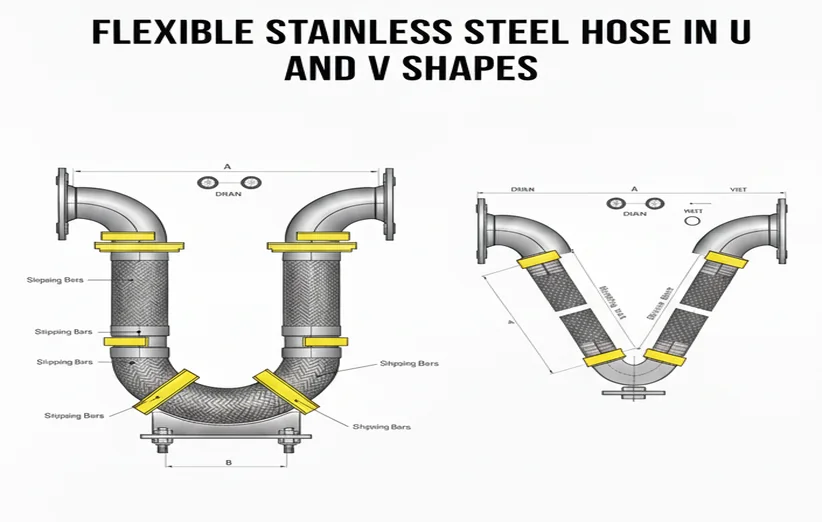

رعایت شعاع خمش: ما شیلنگ را در حین نصب، بیشتر از شعاع خمش مجاز آن خم نمی کنیم. این کار باعث جلوگیری از آسیب به لایه های تقویت کننده داخلی شده و عمر مفید شیلنگ را تضمین می کند.

بررسی سازگاری: پیش از نصب، همواره مطمئن می شویم که شیلنگ و اتصالات انتخاب شده، با نوع سیال و فشار کاری سیستم کاملاً سازگار هستند.

ما با رعایت این نکات کلیدی، نه تنها به دنبال ارائه محصولی با کیفیت هستیم، بلکه تضمین میکنیم که ایمنی در هر مرحله از کار، اولویت اصلی ماست.

نتیجهگیری

مونتاژ شیلنگ هیدرولیک فشار قوی، نقشی کلیدی در ایمنی و کارایی سیستم های صنعتی ایفا می کند. با درک دقیق لایه های مختلف شیلنگ، رعایت فرآیندهای مونتاژ استاندارد و توجه به علائم خرابی، می توان از حوادث ناخواسته و هزینههای اضافی جلوگیری کرد. اطمینان از عملکرد بی نقص سیستم و حفظ امنیت، همکاری با متخصصان و استفاده از محصولات باکیفیت ضروری است. برای انجام این کار و دریافت مشاوره تخصصی، با شرکت کاردار صنعت در ارتباط باشید.

سوالات متداول

1. تفاوت اصلی بین شیلنگهای سیم بافته و سیم مارپیچ چیست؟

تفاوت در میزان فشار قابل تحمل آنهاست. شیلنگ های سیم بافته برای فشارهای متوسط تا بالا مناسب هستند، در حالی که شیلنگهای سیم مارپیچ به دلیل ساختار پیچیدهتر، برای تحمل بالاترین فشارها و شرایط کاری سخت طراحی شدهاند.

2. آیا میتوان از یک شیلنگ هیدرولیک برای انواع سیالات استفاده کرد؟

خیر. استفاده از سیال ناسازگار با جنس شیلنگ، میتواند به لایههای داخلی آن آسیب جدی وارد کند. برای مثال، شیلنگهای طراحیشده برای روغن هیدرولیک نباید برای انتقال آب معمولی استفاده شوند، زیرا باعث زنگزدگی و خرابی میشوند.

3. چه زمانی باید شیلنگ هیدرولیک را تعویض کرد؟

بهترین زمان برای تعویض شیلنگ، به محض مشاهده علائمی مانند نشتی، افت فشار یا آسیبهای ظاهری است. همچنین، حتی اگر هیچ نشانه ای از خرابی وجود ندارد، تعویض دورهای شیلنگ ها بر اساس طول عمر توصیه شده توسط تولیدکننده (مثلاً هر 3 تا 5 سال) اقدامی هوشمندانه است.